-

Электронное Письмо

info@utekcomposite.com -

Телефон

+8617717972358

пултрузия

Пултрузия – это непрерывный процесс изготовления композитных материалов, позволяющий получать изделия с постоянным поперечным сечением. В этой статье мы подробно рассмотрим технологию пултрузии, ее применение в различных отраслях, а также преимущества и недостатки этого метода производства.

Что такое пултрузия?

Пултрузия (от англ. pultrusion, pull – тянуть, extrusion – выдавливание) – это технология непрерывного производства композитных профилей, при которой армирующие волокна (например, стекловолокно, углеволокно) пропитываются полимерной смолой и протягиваются через нагретую формообразующую фильеру. В фильере происходит отверждение смолы, и на выходе получается готовый профиль заданного сечения.

Основные этапы процесса пултрузии:

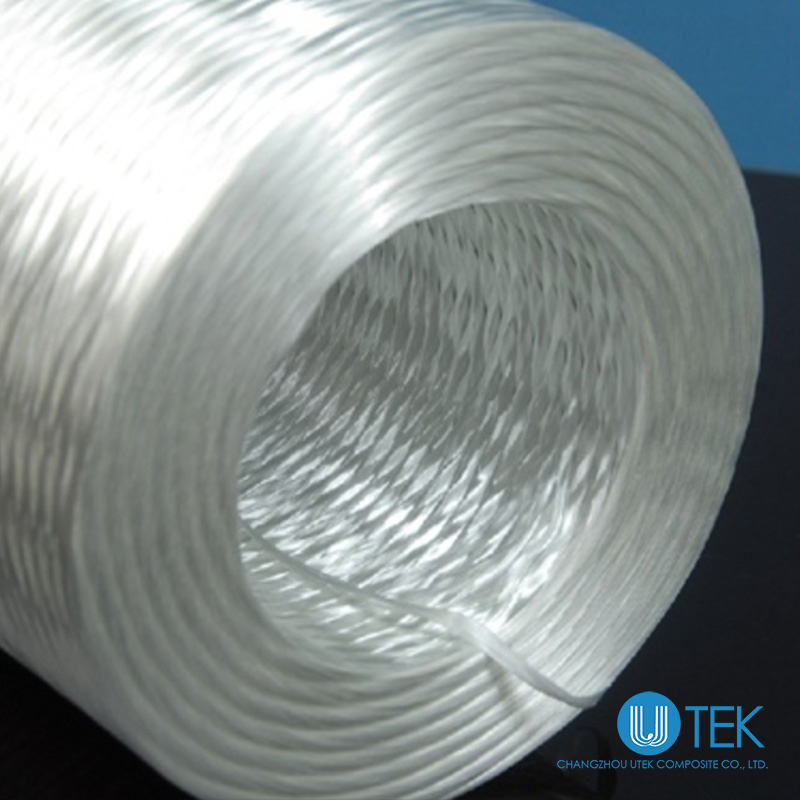

- Подача армирующих волокон: Ровинги (непрерывные волокна) разматываются с бобин и направляются в систему пропитки.

- Пропитка смолой: Волокна проходят через ванну со смолой (обычно полиэфирной, винилэфирной или эпоксидной), где происходит их полное смачивание.

- Формование и отверждение: Пропитанные волокна протягиваются через нагретую фильеру, где происходит формование профиля и отверждение смолы.

- Охлаждение: Готовый профиль охлаждается для стабилизации размеров и предотвращения деформаций.

- Отрезка: Профиль отрезается на заданную длину с помощью автоматической пилы.

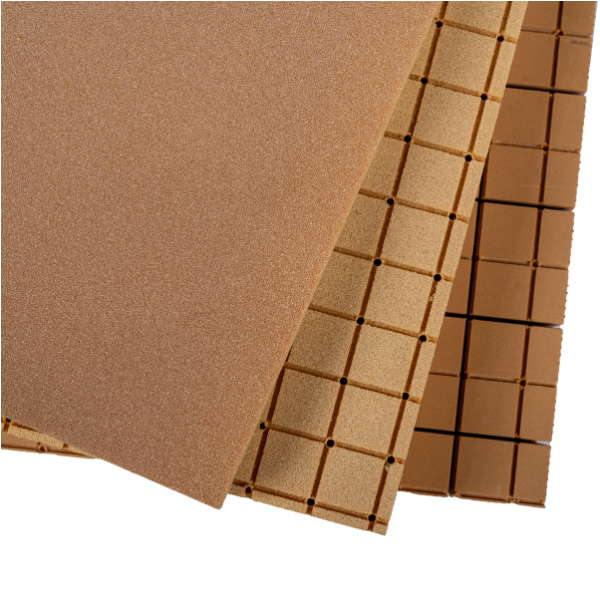

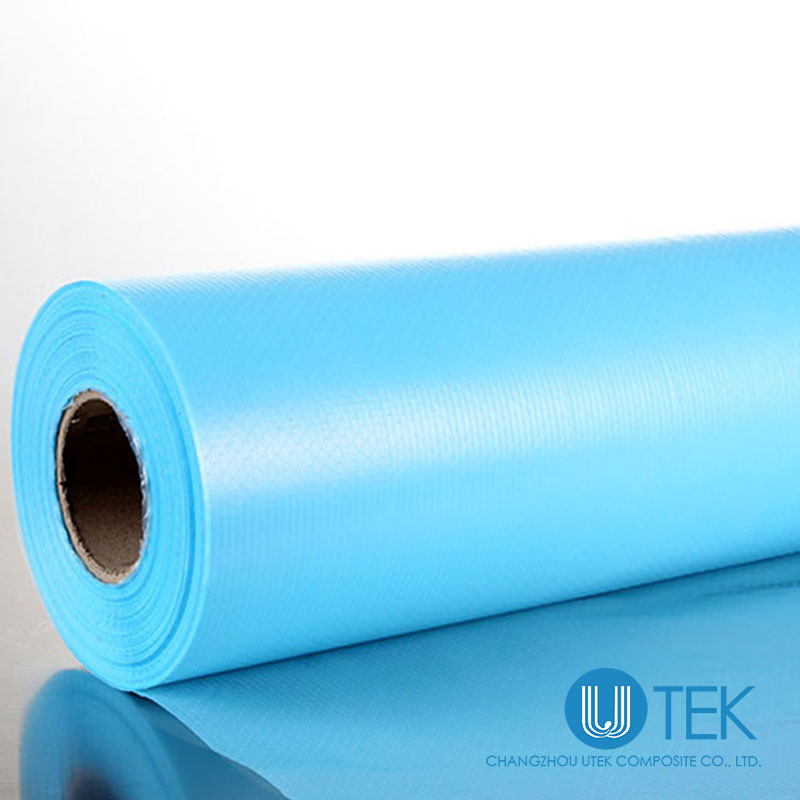

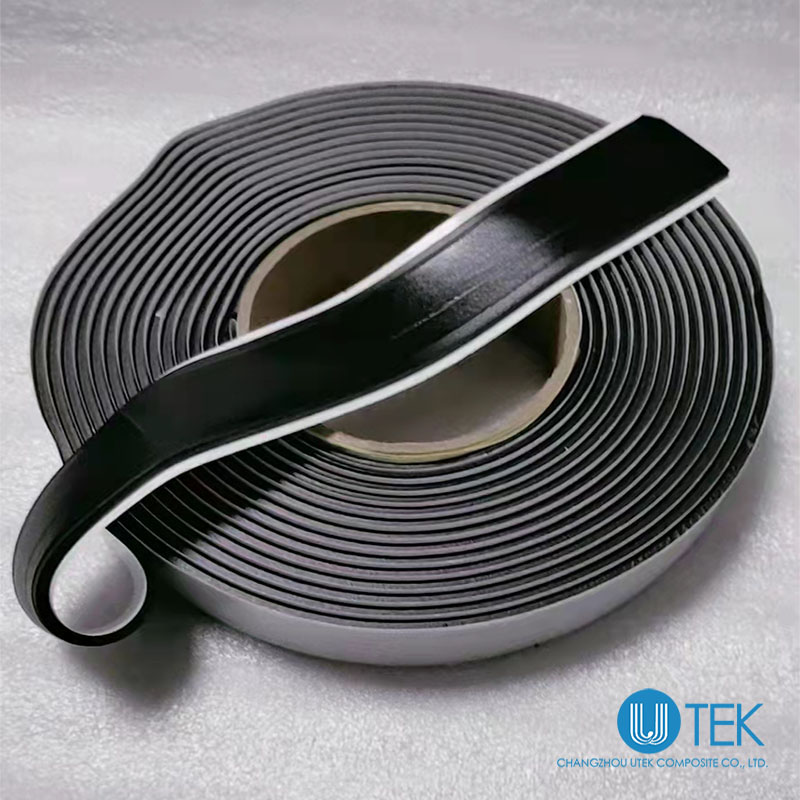

Материалы, используемые в пултрузии

В процессе пултрузии используются различные материалы, которые определяют свойства конечного продукта.

Армирующие материалы:

- Стекловолокно: Обеспечивает высокую прочность и устойчивость к коррозии.

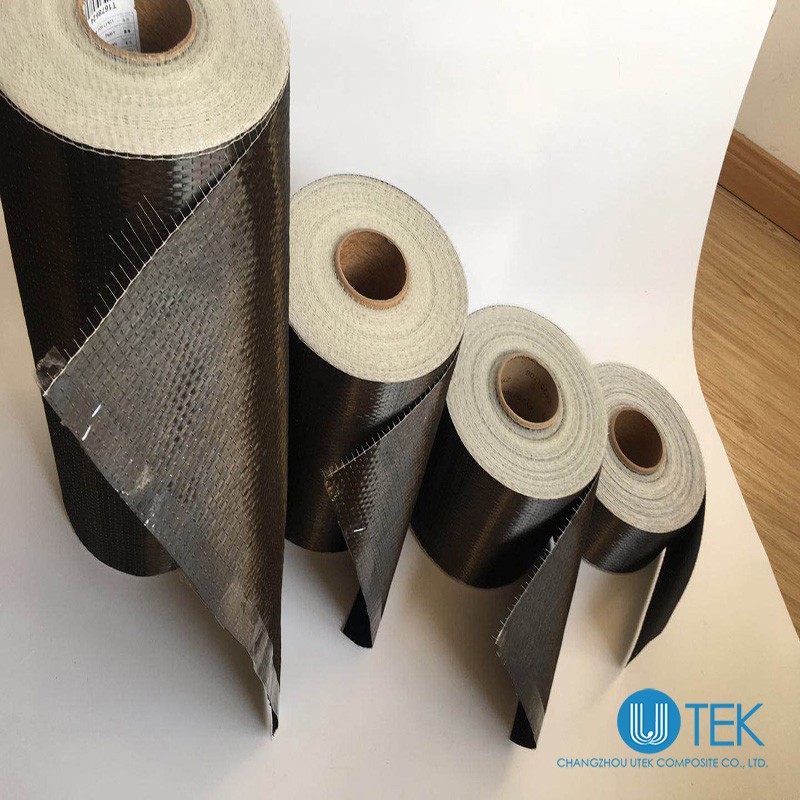

- Углеволокно: Обладает исключительной прочностью и жесткостью, но более дорогое.

- Арамидные волокна (Kevlar): Характеризуются высокой прочностью на разрыв и устойчивостью к ударам.

- Базальтовое волокно: Экологичный и прочный материал с хорошей термостойкостью.

Полимерные смолы:

- Полиэфирные смолы: Самые распространенные и экономичные смолы для пултрузии.

- Винилэфирные смолы: Обладают улучшенной устойчивостью к коррозии и химическим веществам.

- Эпоксидные смолы: Обеспечивают высокую прочность, термостойкость и адгезию к волокнам.

- Полиуретановые смолы: Гибкие и прочные смолы с хорошей устойчивостью к истиранию.

Применение пултрузионных профилей

Благодаря своим уникальным свойствам, пултрузионные профили находят широкое применение в различных отраслях.

Строительство:

- Оконные и дверные профили

- Армирующие элементы для бетона

- Перила и ограждения

- Лестничные марши и площадки

Электротехника:

- Изоляторы

- Траверсы для кабельных линий

- Корпуса электрооборудования

Транспорт:

- Детали кузовов автомобилей и вагонов

- Элементы конструкций мостов и эстакад

- Детали для железнодорожного транспорта

Химическая промышленность:

- Трубы и резервуары для агрессивных сред

- Конструкции для химических установок

Спорт и отдых:

- Лыжные палки

- Удилища

- Каркасы палаток

Преимущества пултрузии

Пултрузия обладает рядом преимуществ по сравнению с другими методами производства композитных материалов.

- Непрерывный процесс: Позволяет производить профили любой длины.

- Высокая производительность: Обеспечивает массовое производство изделий.

- Постоянное качество: Гарантирует стабильные характеристики профилей.

- Низкие затраты: Снижает стоимость производства за счет автоматизации процесса.

- Широкий выбор материалов: Позволяет использовать различные армирующие волокна и смолы.

- Возможность создания сложных форм: Позволяет производить профили с различными сечениями.

Недостатки пултрузии

Несмотря на многочисленные преимущества, пултрузия имеет и некоторые недостатки.

- Ограничение формы: Возможно производство только профилей с постоянным поперечным сечением.

- Высокая стоимость оборудования: Требует значительных инвестиций в оборудование для пултрузии.

- Сложность настройки процесса: Требует квалифицированного персонала для настройки и обслуживания оборудования.

Сравнение пултрузии с другими методами производства композитов

Для наглядности сравним пултрузию с другими распространенными методами производства композитных материалов, такими как намотка и прессование.

| Характеристика | Пултрузия | Намотка | Прессование |

|---|---|---|---|

| Форма изделия | Профили с постоянным сечением | Цилиндрические и сферические | Различные формы |

| Производительность | Высокая | Средняя | Низкая |

| Стоимость оборудования | Высокая | Средняя | Средняя |

| Сложность процесса | Средняя | Средняя | Высокая |

Перспективы развития пултрузии

Пултрузия – это перспективная технология, которая продолжает развиваться и совершенствоваться. В будущем можно ожидать следующих тенденций:

- Разработка новых материалов: Создание новых видов армирующих волокон и смол с улучшенными свойствами.

- Совершенствование оборудования: Разработка более эффективных и автоматизированных линий для пултрузии.

- Расширение областей применения: Использование пултрузионных профилей в новых отраслях, таких как энергетика и медицина.

- Повышение экологичности: Разработка экологически чистых материалов и процессов для пултрузии.

Компания TSElevator предлагает широкий ассортимент компонентов для лифтов и подъемного оборудования. Несмотря на то, что наша компания напрямую не связана с производством пултрузионных профилей, мы следим за развитием современных технологий и используем инновационные материалы в нашей продукции, обеспечивая надежность и долговечность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители эмульсионных войлоков

- Ведущая стеклосетка для наружных стен 2000

- Применение знаменитых тканей из углеродного волокна

- Высококачественные стеклосетки из технониколя

- Ведущие контейнеры/резервуары

- Поставщики стеклосетка гост ткань

- Поставщики Углеродное волокно ткани Углеродное волокно

- сетка стекловолокно

- Ведущая стеклосетка с панелями

- Поставщики войлока