-

Электронное Письмо

info@utekcomposite.com -

Телефон

+8617717972358

изготовление углеродного волокна

Изготовление углеродного волокна - это сложный процесс, который включает в себя превращение органических волокон в прочный и легкий материал. Эта статья подробно описывает шаги, связанные с изготовлением углеродного волокна, от выбора прекурсора до обработки поверхности, что позволит вам лучше понять эту технологию.

Что такое углеродное волокно и почему оно так популярно?

Углеродное волокно – это материал, состоящий практически полностью из атомов углерода. Оно отличается исключительной прочностью на разрыв и малым весом, что делает его незаменимым во многих отраслях промышленности. От авиации и автомобилестроения до спортивного оборудования и строительства – изготовление углеродного волокна позволяет создавать детали и конструкции, выдерживающие огромные нагрузки при минимальном весе.

Этапы изготовления углеродного волокна

1. Выбор прекурсора

Первый и, пожалуй, самый важный этап – выбор подходящего прекурсора. Чаще всего в качестве прекурсора используют полиакрилонитрил (ПАН), но также применяются вискоза и лигнин. ПАН обеспечивает наилучшее сочетание свойств, таких как прочность и термостойкость. ООО Циндао Юанье Интеллектуальная Сборка (yuanye.ru) может предложить консультации по подбору оборудования для обработки различных прекурсоров.

2. Стабилизация

На этапе стабилизации прекурсор нагревают на воздухе до температуры 200-300°C. Этот процесс позволяет изменить химическую структуру волокна, делая его более устойчивым к высоким температурам, которые будут применяться на следующих этапах.

3. Карбонизация

Карбонизация – это ключевой этап, в котором материал нагревается в инертной атмосфере (обычно азот) до температуры °C. При этой температуре из материала удаляются практически все элементы, кроме углерода. В результате получается волокно с высоким содержанием углерода (более 90%) и исключительной прочностью.

4. Графитизация (опционально)

Для повышения модуля упругости (жесткости) углеродного волокна, его могут подвергать графитизации. Этот процесс включает нагрев материала до температуры выше 2000°C. В результате атомы углерода выстраиваются в более упорядоченную структуру, что увеличивает жесткость материала.

5. Обработка поверхности

После карбонизации или графитизации поверхность углеродного волокна обычно инертна и плохо сцепляется с матрицей композитного материала (например, эпоксидной смолой). Для улучшения адгезии поверхность волокна обрабатывают, например, окислением или плазменной обработкой.

6. Нанесение замасливателя

Замасливатель – это защитное покрытие, которое наносится на углеродное волокно для защиты его от повреждений при транспортировке и обработке. Кроме того, замасливатель может улучшить совместимость волокна с конкретной матрицей композитного материала.

Параметры, влияющие на качество изготовления углеродного волокна

Качество конечного продукта зависит от множества факторов, включая:

- Тип прекурсора

- Температурные режимы на каждом этапе

- Время выдержки при каждой температуре

- Атмосфера (состав газа) в печи

- Методы обработки поверхности

Применение углеродного волокна

Благодаря своим уникальным свойствам, углеродное волокно находит применение во многих отраслях:

- Авиация и космонавтика: создание легких и прочных деталей для самолетов и ракет.

- Автомобилестроение: уменьшение веса автомобилей для повышения экономичности и динамики.

- Спортивное оборудование: производство велосипедов, лыж, удочек и другого оборудования с высокой прочностью и малым весом.

- Строительство: армирование бетона для увеличения прочности конструкций.

- Медицина: создание протезов и других медицинских изделий.

Преимущества и недостатки изготовления углеродного волокна

Преимущества:

- Высокая прочность на разрыв: углеродное волокно может выдерживать огромные нагрузки без разрушения.

- Малый вес: углеродное волокно значительно легче стали и алюминия при сопоставимой прочности.

- Высокая жесткость: углеродное волокно устойчиво к деформациям.

- Химическая стойкость: углеродное волокно не подвержено коррозии и устойчиво к воздействию многих химических веществ.

- Термостойкость: углеродное волокно сохраняет свои свойства при высоких температурах.

Недостатки:

- Высокая стоимость: изготовление углеродного волокна - дорогостоящий процесс.

- Хрупкость: углеродное волокно может быть хрупким и легко ломаться при ударных нагрузках.

- Сложность обработки: обработка углеродного волокна требует специального оборудования и навыков.

Сравнение характеристик углеродного волокна различных марок

Существует множество различных марок углеродного волокна, каждая из которых обладает своими уникальными характеристиками. Ниже представлена таблица с примерами различных марок и их основных параметров.

| Марка углеродного волокна | Предел прочности на разрыв (МПа) | Модуль упругости (ГПа) | Плотность (г/см3) |

|---|---|---|---|

| Toray T700S | 4900 | 230 | 1.80 |

| Hexcel AS4 | 4482 | 235 | 1.79 |

| Mitsubishi Rayon MR70 | 4900 | 270 | 1.80 |

Источник данных: официальные спецификации производителей.

Перспективы развития изготовления углеродного волокна

В настоящее время активно ведутся исследования по снижению стоимости изготовления углеродного волокна и улучшению его свойств. Разрабатываются новые прекурсоры, более эффективные методы карбонизации и обработки поверхности. В будущем можно ожидать появления более доступного и универсального углеродного волокна, которое будет использоваться в еще большем количестве отраслей промышленности.

Если вас интересует оборудование для изготовления углеродного волокна, свяжитесь с ООО Циндао Юанье Интеллектуальная Сборка для получения консультации и подбора оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

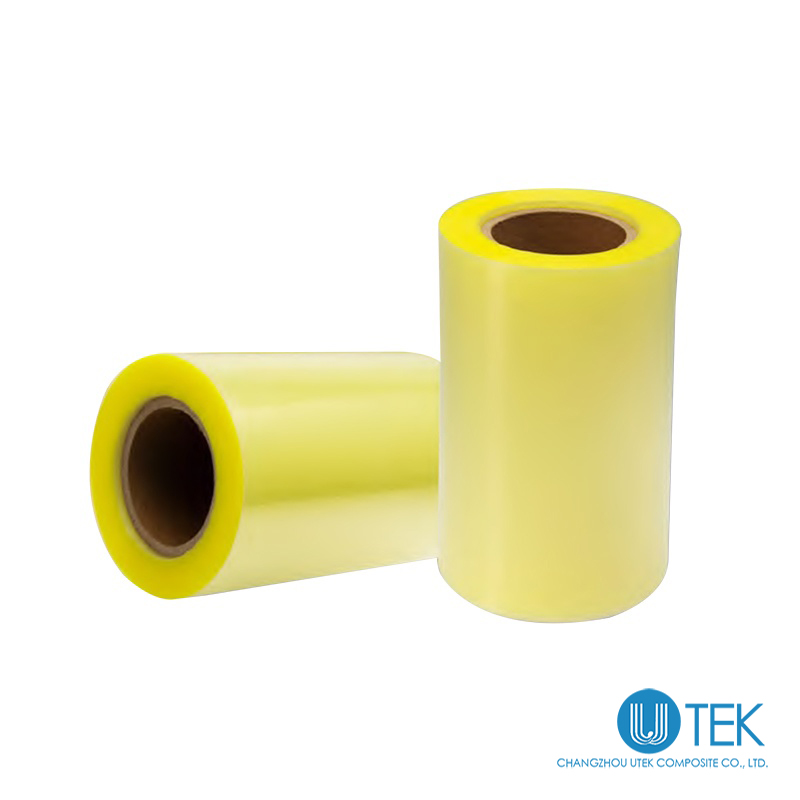

Уплотнительная лента

Уплотнительная лента -

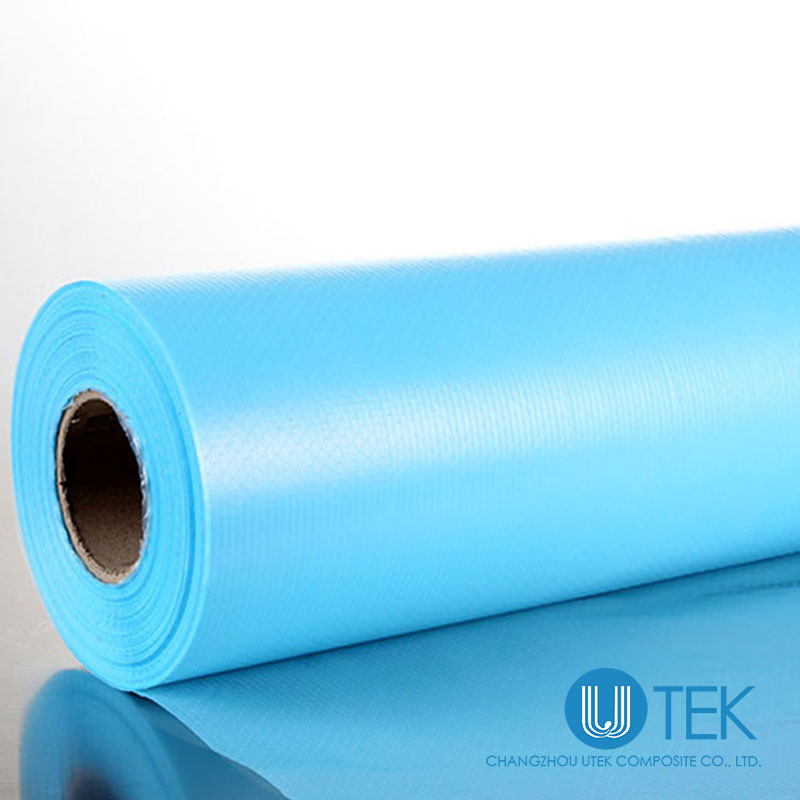

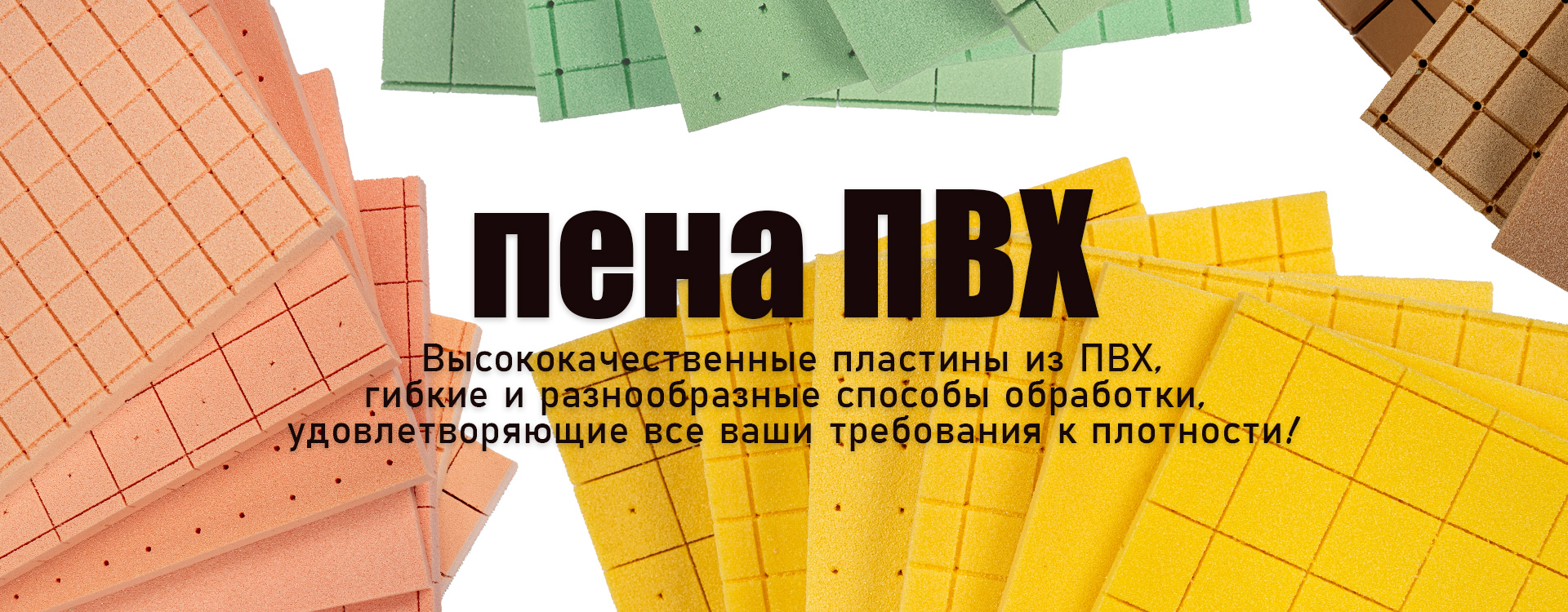

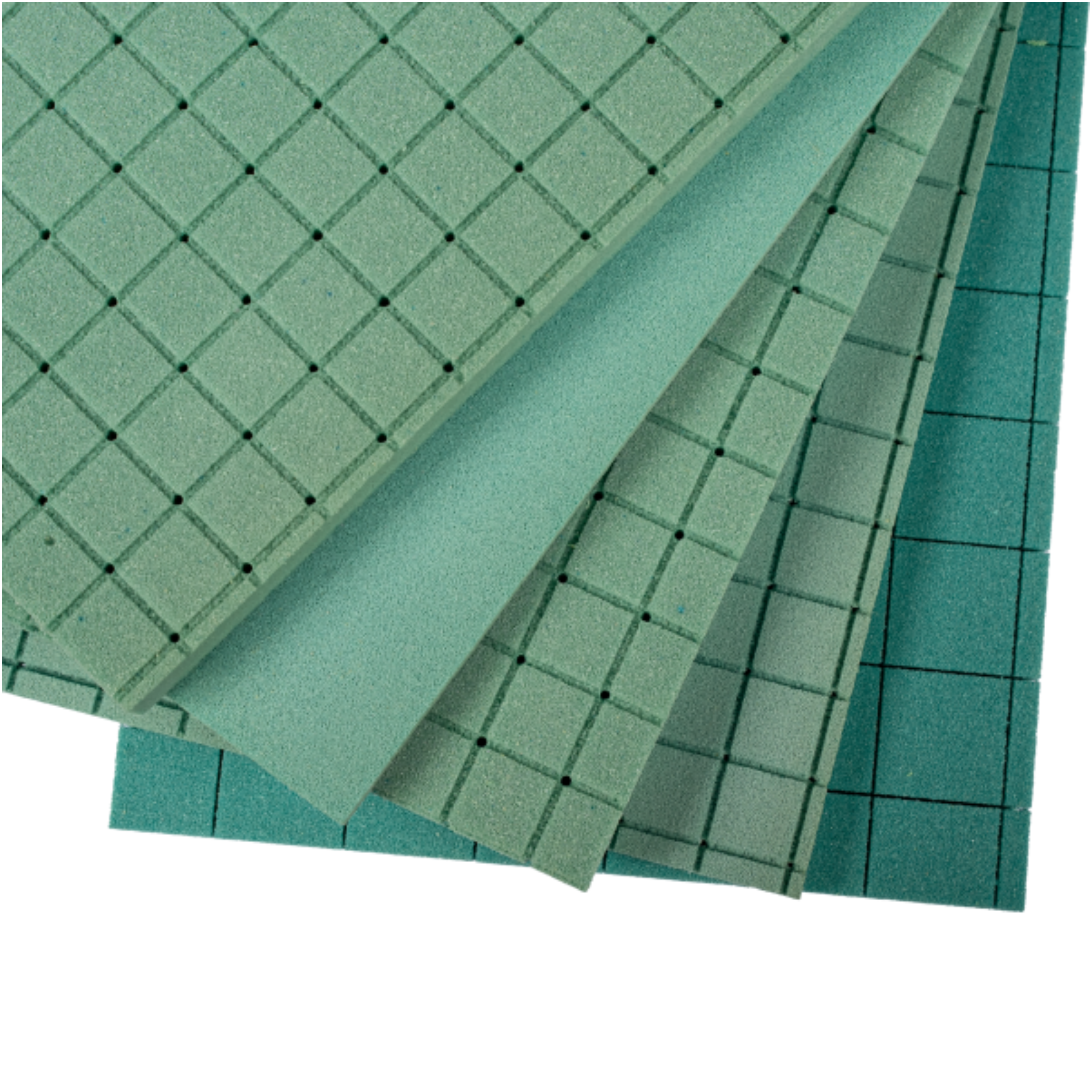

ПВХ пена-P130

ПВХ пена-P130 -

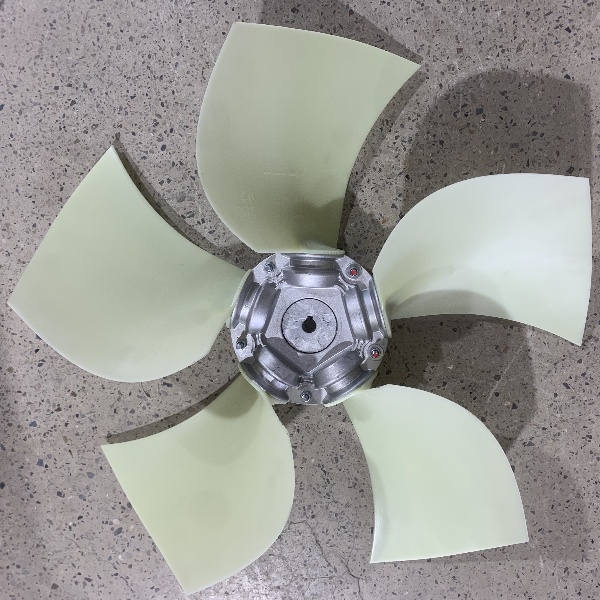

Охлаждение двигателя для сельскохозяйственных радиаторов

Охлаждение двигателя для сельскохозяйственных радиаторов -

Вакуумный разъем

Вакуумный разъем -

Прямая и комбинированная ровница (валунная пряжа)

Прямая и комбинированная ровница (валунная пряжа) -

Войлок из непрерывного волокна

Войлок из непрерывного волокна -

Полиимидная пена

Полиимидная пена -

Рубленый войлок (валунный войлок)

Рубленый войлок (валунный войлок) -

ПВХ пена-P250

ПВХ пена-P250 -

Спортивная ткань (тонкая ткань из стекловолокна/авиационная ткань)

Спортивная ткань (тонкая ткань из стекловолокна/авиационная ткань) -

Серия H (300-600 мм)

Серия H (300-600 мм) -

Дышащий войлок

Дышащий войлок

Связанный поиск

Связанный поиск- Высококачественная стеклосетка crepix

- Ведущее производство углеродного волокна

- Трубки из углеродного волокна в Китае

- Высококачественный войлок

- Производитель щелочестойкой стеклянной навесной сетки 2000

- Цены на контейнеры/резервуары

- Производители основы для стекловолокна

- высокое качество на заказ smc метр коробка

- Производитель труб из углеродного волокна

- Цена производства углеродного волокна